Dalam dunia pembentukan logam presisi, bagian gambar yang dalam merupakan komponen mendasar di banyak industri. Proses ini mengubah lembaran logam menjadi bentuk yang rumit dan mulus, menawarkan kekuatan dan konsistensi yang tak tertandingi. Bagi bisnis yang mencari mitra manufaktur yang andal, memahami nuansa gambar yang dalam sangatlah penting. Panduan ini menggali proses, kelebihannya, dan pertimbangan utama proyek Anda, menyoroti keahlian yang dibutuhkan untuk produksi berkualitas tinggi.

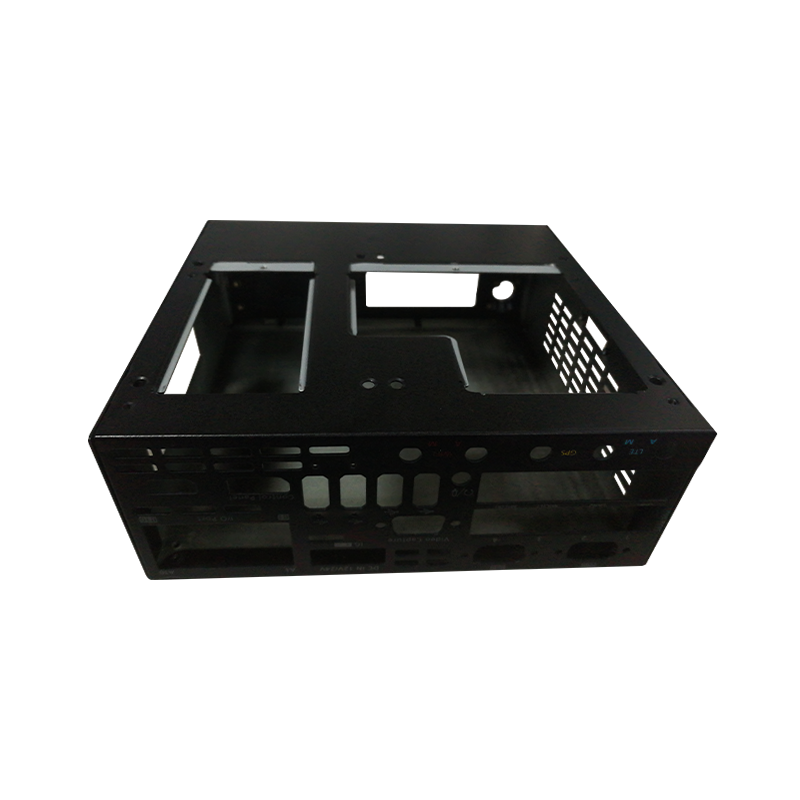

Deep drawing adalah proses pembentukan lembaran logam khusus di mana blanko logam ditarik secara radial ke dalam cetakan pembentuk dengan aksi mekanis pukulan. Ini ideal untuk membuat komponen berongga, aksisimetris, atau berbentuk kotak dengan kedalaman melebihi diameternya. Penerapannya sangat luas, mulai dari injektor bahan bakar otomotif yang penting hingga casing perangkat medis yang rumit dan casing elektronik konsumen.

Gambar dalam yang sukses dimulai dengan desain. Mematuhi pedoman yang telah terbukti sangat penting untuk kemampuan manufaktur, pengendalian biaya, dan kinerja komponen.

| Praktek yang Baik | Latihan yang Menantang |

| Menggunakan radius sudut sebesar 4-6 kali ketebalan material. | Menggunakan jari-jari yang tajam dan mendekati nol pada tikungan. |

| Menentukan sudut draft 1-2 derajat per sisi. | Merancang dinding samping vertikal tanpa aliran udara. |

| Mempertahankan ketebalan dinding yang seragam di seluruh bagian. | Merancang variasi signifikan dalam ketebalan dinding. |

Baja tahan karat adalah pilihan populer untuk bagian gambar yang dalam membutuhkan ketahanan terhadap korosi, kekuatan, dan permukaan yang higienis. Namun, tingkat pengerasan kerja di negara ini menghadirkan tantangan yang unik.

| Austenitik (mis., 304) | Feritik (mis., 430) |

| Daktilitas dan sifat mampu bentuk yang sangat baik. | Sifat mampu bentuk yang baik tetapi kurang ulet dibandingkan nilai austenitik. |

| Tingkat pengerasan kerja yang tinggi, mungkin memerlukan anil. | Tingkat pengerasan kerja yang lebih rendah. |

| Ketahanan korosi yang unggul. | Ketahanan korosi yang baik, tetapi kurang dari austenitik. |

Memilih mitra yang tepat untuk komponen aluminium sangatlah penting. Aluminium ringan dan konduktif tetapi rentan terhadap robekan dan goresan permukaan.

Sejak didirikan pada tahun 2012, Suzhou Heaten telah mengembangkan pengalaman yang kaya sebagai produsen suku cadang presisi, bekerja secara ekstensif dengan aluminium dan logam non-besi lainnya. Portofolio kami, yang melayani sektor otomotif dan elektronik konsumen, menunjukkan kemampuan kami dalam menangani tantangan spesifik dunia produsen suku cadang gambar dalam aluminium proses.

Solusi siap pakai jarang memenuhi kebutuhan teknik khusus. komponen logam gambar dalam khusus menawarkan solusi yang disesuaikan untuk aplikasi unik.

| Komponen Khusus | Komponen Standar |

| Disesuaikan dengan spesifikasi aplikasi yang tepat. | Dirancang untuk kasus penggunaan umum dan luas. |

| Investasi perkakas awal yang lebih tinggi. | Biaya perkakas lebih rendah atau tidak ada sama sekali. |

| Cocok dan berfungsi sempurna untuk perakitan. | Mungkin memerlukan kompromi desain. |

Sebelum melakukan produksi skala penuh, a layanan suku cadang gambar dalam prototipe adalah langkah yang sangat berharga untuk memvalidasi desain, kesesuaian, dan fungsi.

Di Suzhou Heaten, kami memanfaatkan keahlian desain cetakan logam presisi dan 30 set peralatan stempel untuk menawarkan efisiensi layanan suku cadang gambar dalam prototipe . Hal ini memungkinkan klien kami mengulangi dan menyempurnakan desain mereka dengan percaya diri sebelum beralih ke produksi bervolume tinggi.

Didirikan pada tahun 2012, Suzhou Heaten adalah pemasok desain & fabrikasi cetakan logam profesional dan produsen suku cadang presisi. Fokus kami pada deep drawing didukung oleh kemampuan internal yang komprehensif.

Bahan yang paling umum mencakup berbagai tingkatan baja tahan karat (untuk ketahanan terhadap korosi), aluminium (untuk ringan dan konduktivitas), tembaga (untuk aplikasi listrik), dan baja karbon rendah (untuk keperluan umum, komponen hemat biaya). Pilihannya bergantung pada persyaratan aplikasi untuk kekuatan, ketahanan korosi, sifat mampu bentuk, dan biaya.

Bagian yang cocok untuk gambar dalam biasanya berongga, berbentuk cangkir, atau berbentuk kotak dengan kedalaman lebih besar dari diameter atau penampang minimumnya. Mereka harus dirancang dengan jari-jari yang besar, ketebalan dinding yang seragam, dan sudut aliran udara yang memadai. Berkonsultasi dengan insinyur manufaktur di awal tahap desain adalah cara terbaik untuk menentukan kesesuaian.

Stamping adalah istilah yang lebih luas yang mencakup berbagai proses seperti blanking, penindikan, dan pembengkokan untuk membuat bagian yang rata atau berbentuk sedang. Gambar dalam adalah jenis stempel khusus yang berfokus pada menarik lembaran logam kosong ke dalam cetakan untuk menciptakan kedalaman yang signifikan, menghasilkan bentuk tiga dimensi dan berongga.

Desain cetakan secara langsung mengontrol aliran material, mencegah cacat seperti robek, kusut, dan menipis. Cetakan yang dirancang dengan baik dengan jari-jari pukulan dan cetakan yang benar, jarak bebas, dan penyelesaian permukaan sangat penting untuk menghasilkan cetakan yang berkualitas tinggi dan konsisten. bagian gambar yang dalam dan memaksimalkan masa pakai alat.

Ya, operasi sekunder sangat umum terjadi. Ini dapat mencakup pemangkasan, penindikan, penyadapan, penguliran, pengelasan, deburring, dan berbagai penyelesaian permukaan seperti pelapisan, pengecatan, atau pelapisan bubuk. Pabrikan terintegrasi seperti Heaten dapat mengelola proses bernilai tambah ini dengan lancar.